Der Onlinekauf ist en vogue: Egal ob Gemüse, Drucker oder Schuhe – es gibt nichts, was das Internet nicht zu bieten hätte. Und auch das Rennrad ist schon lange in der digitalen Welt angekommen. Egal ob Schaltung, Laufräder, Komplettrad – alles kann man online kaufen. Wir waren beim führenden Direktversender Canyon in Koblenz und haben einen atemberaubenden Blick hinter die Kulissen erhalten.

Gegründet 1985, ist Canyon spätestens seit dem Re-Branding 2007 eine feste Größe auf dem Markt. Und das, obwohl die Bikes aus Koblenz anfangs belächelt wurden. Canyon war mit dem Modell des Internet-Direktvertriebs seiner Zeit einfach voraus. Damals wollte keiner ein Bike aus einem Pappkarton und Online-Handel war noch keine Selbstverständlichkeit. Das klassische Dilemma eines Pioniers: Bis andere die Vorteile einsehen, ist der Pionier der Buhmann. Fast forward ins Jahr 2016: Bikes von Canyon gehören zu den innovativsten und populärsten Produkten auf dem Markt – mit über 30 % Marktanteil in Deutschland. Doch auch im Bereich Logistik und Qualitätskontrolle wollen die Koblenzer die Branche revolutionieren. Wir erhielten einen Blick hinter die Kulissen des neuen Produktions- und Logistikzentrums und des Prüflabors mit Technologie, die man sonst nur aus modernen Kliniken kennt.

Die Firma, die vor 26 Jahren mit einem winzigen Anhänger begann, erwirtschaftete im Jahr 2014 einen Jahresumsatz von 118,8 Mio. € und verzeichnet aktuell ein jährliches Wachstum von etwa 30 %. Doch wer die Entwicklung Canyons in den letzten Monaten verfolgt hat, weiß, dass der Versandriese mit großen Lieferproblemen zu kämpfen hatte, für die sich der Gründer Roman Arnold persönlich entschuldigte. Die gute Nachricht: Mit Inbetriebnahme der neuen Fabrik in Koblenz im April sollen diese Probleme Geschichte sein. Auf der neuen Montagelinie sollen etwa 375 Räder am Tag gebaut werden – für zukünftiges Wachstum wurden bereits alle wichtigen Maßnahmen vorbereitet und auch zusätzliche Baufläche direkt neben der neuen Produktionshalle könnte gekauft werden.

So ist es dem Versender möglich, bis zu 14.000 Bikes auf Lager zu fertigen und dann nach Kundenbestellung auszuliefern. Doch bevor es zur Auslieferung kommt, laufen Rahmen und Komponenten durch viele Stationen.

Sobald ein Teil angeliefert wird, bekommt es einen Code zugeordnet. Von Schlauch bis Rahmen lässt sich so nachverfolgen, wo das Teil liegt. Wenn Bedarf besteht, wird das Teil bestellt. Im Hochlager bekommen die Mitarbeiter die Koordinaten auf ihr Tablet und liefern das benötigte Teil per Aufzug in die Montagehalle – ordentlich sortiert und minutiös geplant. Durch das komplexe Warenwirtschaftssystem lassen sich anschließend alle Teile orten und durch moderne Transporttechnologien jederzeit besorgen, hier ist wirklich jeder Schritt kontrolliert und optimiert.

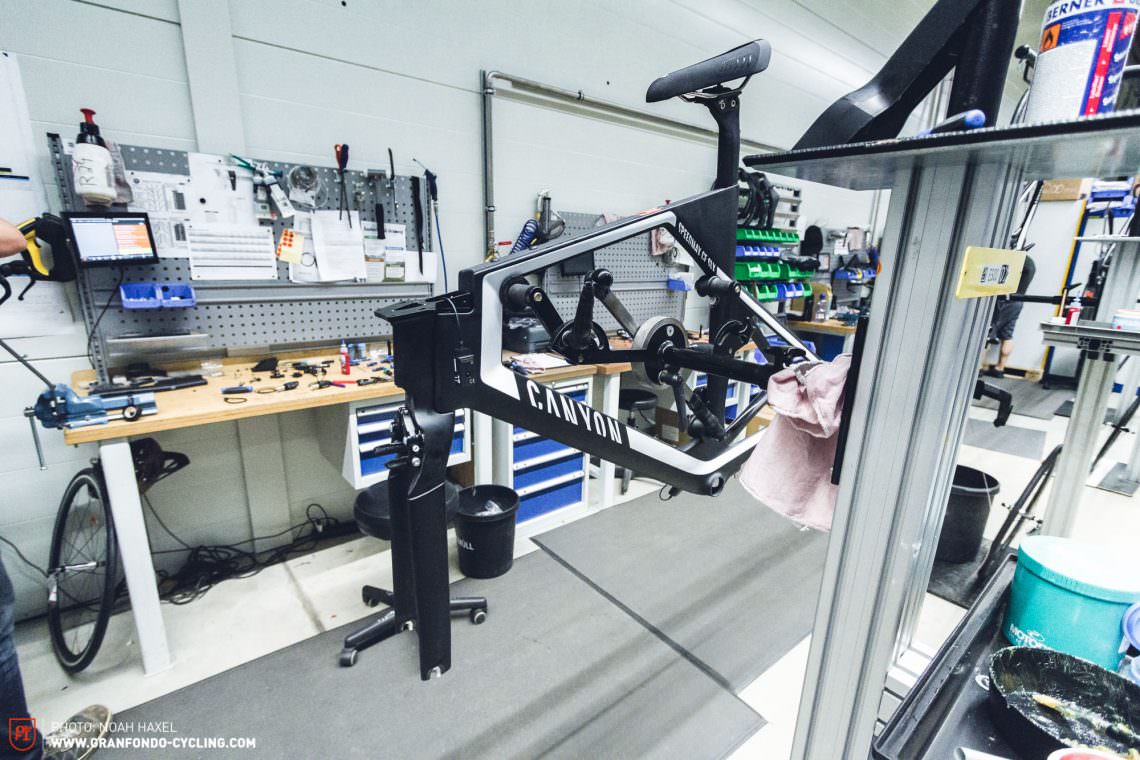

In der Montagehalle wird der Rahmen vormontiert: Zuerst wird er kontrolliert und evtl. aufbereitet. Dann werden Steuersatz und Tretlager eingepresst. Falls zu diesem Zeitpunkt noch Probleme festgestellt werden, kann das Rad bei Bedarf nachlackiert und ausgebessert werden.

Währenddessen werden an der nächsten Station bereits die Reifen auf die Laufräder gezogen, kontrolliert und für die Montage vorbereitet. Anschließend gehen die Bikes in die Endmontage. Ein Mitarbeiter montiert alle Komponenten am Rahmen, fährt das Rad anschließend Probe und demontiert es für den Versand wieder. Dann wird das Rad verpackt und eingelagert.

Während die meisten Bikes zunächst im Lager landen, schaffen es manche Bikes zum nahegelegenen Canyon-Showroom. Kalter Stahl, klares Glas, krasse Formen – das Gebäude ist so modern, wie ein Showroom nur sein kann. Dort, wo problemlos Lamborghinis stehen könnten, finden die Räder des Koblenzer Versenders ihren Platz. Doch hinter dem Showroom merkt man erst, dass Canyon alles andere macht, als eine Show abzuziehen: Hinter verschlossenen Türen finden dort Entwicklung und Qualitätskontrolle ihren Platz.

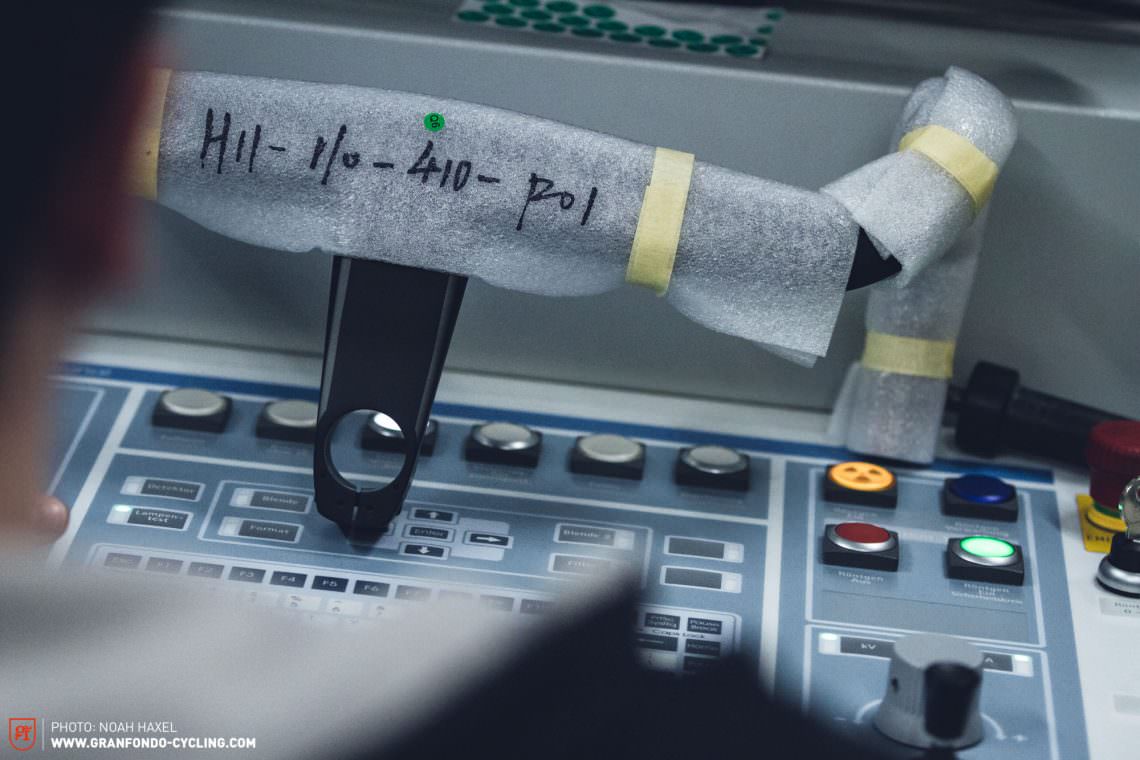

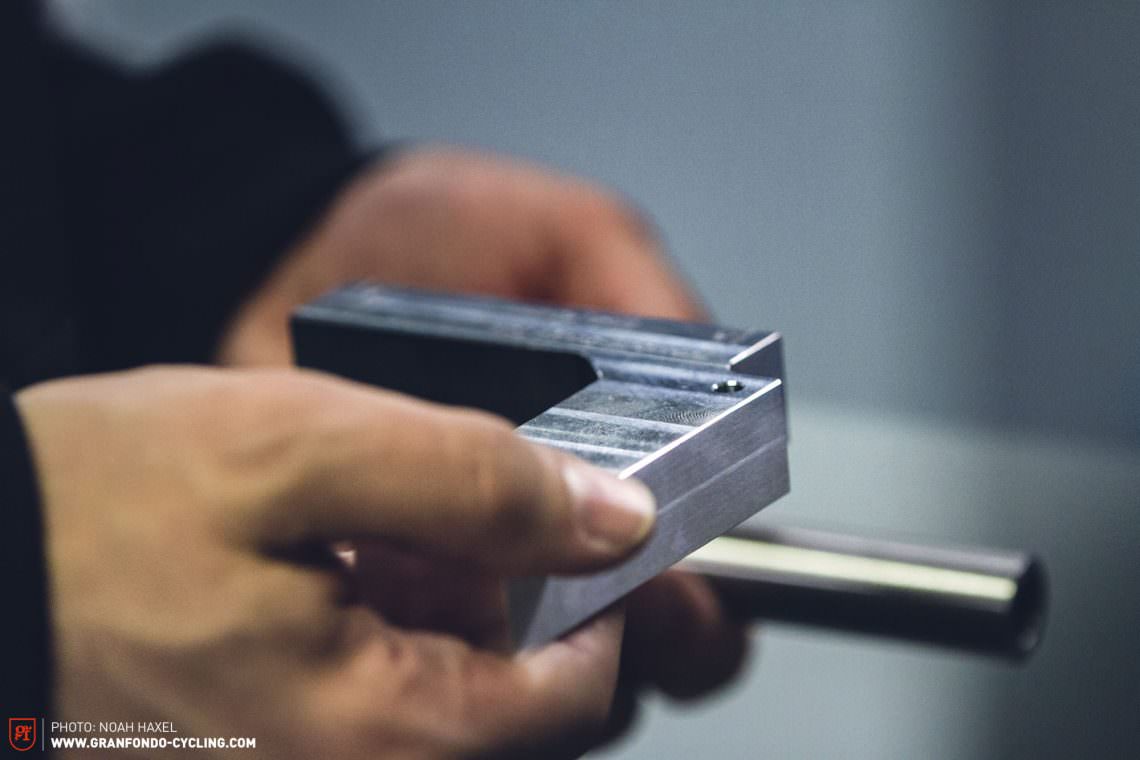

Wer die Zutrittsberechtigung hat, kommt in das Reich der Zerstörung, des Lärms und der teuren Maschinen. Doch im Testlabor werden nicht nur die Prototypen statisch und dynamisch getestet und geröntgt. Jeder einzelne Canyon-Lenker, der an ein Serienbike montiert wird, wird ebenfalls auf Fehler untersucht. Wir durften dem hauseigenen CT einen Besuch abstatten. Damit werden etwa 250 Lenker (und Lenker-Vorbau-Kombinationen) am Tag geröntgt – hier werden sogar Chefärzte neidisch.

Europa, Australien und ab 2017 auch Amerika: Canyon scheint aktuell unaufhaltsam auf dem Vormarsch. Und das nicht ohne Grund. Die Bikes des Versenders überzeugen regelmäßig im Test, die Lieferprobleme sollen behoben sein – und doch ruht sich Canyon nicht auf den Lorbeeren aus, die nächsten Projekte sind bereits geplant. In Koblenz möchte man schließlich en vogue bleiben.

Wir hatten Canyons neues Endurace CF SLX 9.0 in unserem Vergleichstest.

Mehr Informationen findet ihr auf der Canyon Website.

Hat dir dieser Artikel gefallen? Dann würde es uns sehr freuen, wenn auch du uns als Supporter mit einem monatlichen Beitrag unterstützt. Als GRAN FONDO-Supporter sicherst du dem hochwertigen Bike-Journalismus eine nachhaltige Zukunft und sorgst dafür, das die New-Road-Welt auch weiter ein kostenloses und unabhängiges Leitmedium hat. Jetzt Supporter werden!

Text & Fotos: